当辉钼矿浮选槽“遇见了”ZS-911耐磨防水涂料

辉钼矿浮选槽在选矿过程中长期处于非常恶劣的工作环境,往往用不到3个月就变得坑坑洼洼,甚至发生渗漏,其腐蚀和磨损是多种因素共同作用的复杂结果,多年来钼厂老板花尽了心思,尝试了上百种材料,也没能解决这个刺手的难题。

突然有一天,辉钼矿浮选槽“遇见了”ZS-911耐磨防水涂料,“真命天子承天命,异象伴生定江山”,从这一刻起,历经磨难的浮选槽“涅槃重生,否极泰来”,彻底结束了自己苦难的日子。

突然有一天,辉钼矿浮选槽“遇见了”ZS-911耐磨防水涂料,“真命天子承天命,异象伴生定江山”,从这一刻起,历经磨难的浮选槽“涅槃重生,否极泰来”,彻底结束了自己苦难的日子。

让我们先来看一下辉钼矿浮选槽的“日常生活”:

让我们先来看一下辉钼矿浮选槽的“日常生活”:

经历过多级破碎和研磨的辉钼矿,具有了天然的“厌水亲油”性,将矿粉与水混合成矿浆,加入捕收剂(如煤油、柴油)和起泡剂(如松油),辉钼矿颗粒会附着在气泡上浮到矿浆表面形成泡沫层。而辉钼矿中的伴生矿种,比如石英、长石等脉石矿物则是亲水的,留在矿浆中。我们通过刮取泡沫,便可得到钼粗精矿。粗精矿需要经过多次(5-8次甚至更多)再磨和浮选精选,逐步提高品位,同时尾矿也会进行扫选以回收残留的钼,最终可得到高品位(45%-57%)的钼精矿,主要成分为二硫化钼(MoS₂)。

接下来,我们再来了解一下辉钼矿浮选槽经历的“多重苦难”:

接下来,我们再来了解一下辉钼矿浮选槽经历的“多重苦难”:

1、电化学腐蚀与化学腐蚀:浮选槽内部环境特殊,存在待浮选分离的矿浆以及添加的各种浮选药剂(如捕收剂、起泡剂等),加之矿浆 often 处于加温状态和叶轮的强烈搅拌作用,使得浮选槽内由湿腐蚀和化学腐蚀引起的电化学腐蚀、电偶腐蚀现象严重。矿浆偏酸性时,会进一步加剧对设备的腐蚀。

2、 冲刷腐蚀与机械磨损:浮选机叶轮的高速旋转使矿浆内固体颗粒(包括辉钼矿颗粒及其他杂质)对槽体内壁、叶轮、定子等部件产生强烈的冲刷腐蚀(一种由腐蚀与剧烈滑动磨损相互促进的失效形式)和冲击振动磨损。矿粒的硬度摩擦、撞击摩擦更是设备磨损的主要原因之一。

3、 环境与操作因素:浮选作业产生的大量废水、复杂的浮选药剂、偏酸性的矿浆、以及设备本身的冲击振动共同构成了一个腐蚀和磨损相互加剧的恶劣环境。铜钼分离过程中可能使用的特定工艺(如外控电位法在碱性条件下抑铜浮钼)也会影响腐蚀环境。设备长期运转,矿浆的强烈搅动容易导致槽体护板变形、撬起,最终使槽体变薄、泄漏。

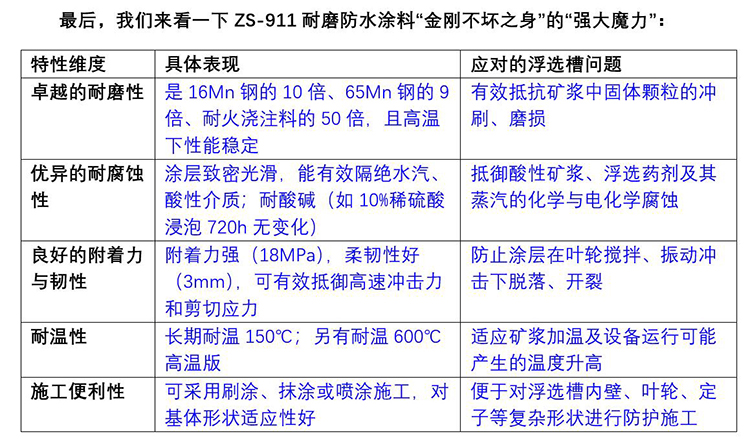

然后,我们来看一下ZS-911耐磨防水涂料如何练就的“金刚不坏之身”:

ZS-911耐磨防水涂料之所以拥有“金刚不坏之身”,源于其特殊的组成和结合机理。它采用无机-有机嫁接改性的树脂重新螯合作为成膜物质,并加入了天然刚玉、碳化硅、碳化钨、硼化铬等陶瓷微粉,以及球状石墨粉、钼粉等不同粒径的高硬度耐磨材料作为填料。涂料固化后颗粒紧密堆积,涂层微观结构致密无缺陷,体积密度大,硬度高且摩擦系数小,其常温下强度可达210Mpa以上。原料主要采用天然和部分人工合成共价化合物,共价键属于强结合键,结合系统由于采用复合强化措施和特殊处理,形成非常稳定的化学结合,所以强度和刚度很大,可有效抵御高速冲击力和剪切应力。

总结:辉钼矿浮选槽的失效是化学腐蚀、电化学腐蚀与物理磨损共同作用的结果,其环境苛刻,腐蚀与磨损相互促进。选择ZS-911耐磨防水涂料作为“防护伴侣”,必能“相濡以沫,永结同心,一生相伴”。

总结:辉钼矿浮选槽的失效是化学腐蚀、电化学腐蚀与物理磨损共同作用的结果,其环境苛刻,腐蚀与磨损相互促进。选择ZS-911耐磨防水涂料作为“防护伴侣”,必能“相濡以沫,永结同心,一生相伴”。

延长工业设备寿命,降低维护成本,保障生产安全,志盛威华集团一直在行动!