涂层开裂的幕后黑手:黄色铁锈的形成机制与防治策略

金属结构表面的涂层开裂问题长期困扰着工程界,而黄色铁锈的生成往往是这一问题的核心诱因。本文将介绍黄色铁锈导致涂层开裂的机理,并提供基于实证的防治方案。

腐蚀介质渗透与黄色铁锈生成机理

腐蚀介质渗透与黄色铁锈生成机理

涂层表面的微孔和针孔为水分子和氧气提供了渗透通道。当这些介质到达金属表面后,会形成水膜环境,促使铁原子溶解为铁离子。在氧化反应作用下,铁离子转化为黄色铁锈(γ-FeOOH或Fe₂O₃)。研究显示,在高湿度、高盐度环境下,氯离子和硫酸根离子的渗透会显著加速这一过程。

黄色铁锈导致涂层开裂的三大机制

体积膨胀效应:黄色铁锈的摩尔体积(36.8 cm³/mol)是铁(7.1 cm³/mol)的5倍,这种体积膨胀会对涂层产生径向压力,最终导致裂纹产生。

电偶腐蚀:γ-FeOOH与金属基体间的电位差形成微电池,加速局部腐蚀并产生更多锈蚀产物,形成恶性循环。

附着力下降:锈层与涂层界面结合力较弱,随着锈层增厚,涂层与基材的连接逐渐失效。

典型案例分析

沿海桥梁钢结构:在氯离子催化作用下,6个月内即可出现涂层开裂

湿气输送管道:3年内管壁减薄达30%,伴随严重涂层开裂

海上风电塔筒:锈层厚度每增加0.1mm,疲劳寿命降低15%

防治技术方案

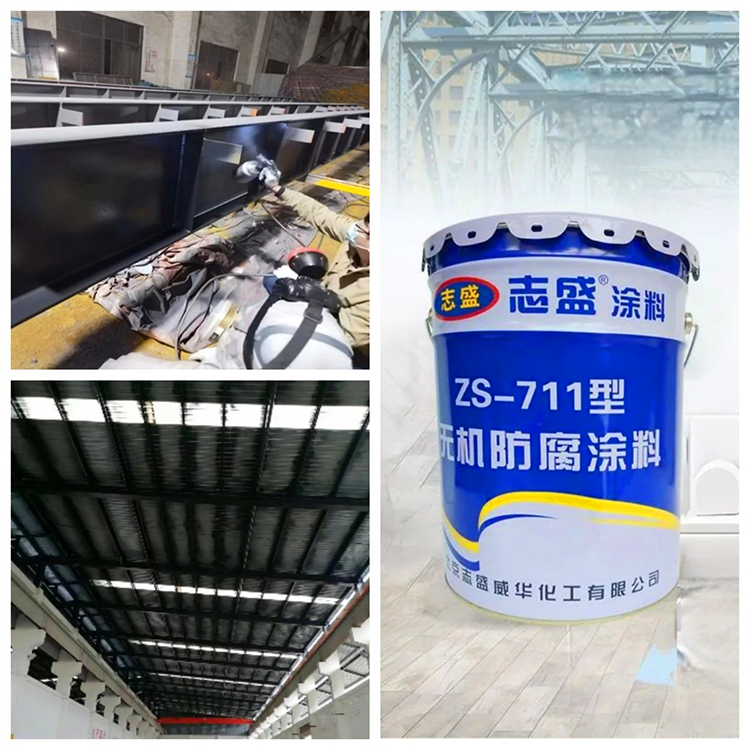

基材处理:采用机械喷砂或化学除锈,确保Sa2.5级清洁度

涂层选型:优先选用ZS-711无机防腐涂料,其耐电化学腐蚀性能优异,可有效的中和和防止基材电位升高,使涂膜具备优异的耐酸耐碱抗腐蚀性能。 施工控制:

施工控制:

环境参数:温度5-35℃,相对湿度≤85%

涂层厚度:单道干膜厚度控制在80μm左右

层间间隔:确保表干后再进行下一道施工

维护修复:

轻度开裂:打磨后局部封闭处理

严重开裂:彻底清除旧涂层至基材,按工艺重新涂装

质量控制要点

施工前进行基材表面盐分测试(≤50mg/m²)

每道涂层施工后检测干膜厚度

完工后7天内进行附着力测试(划格法≤1级)